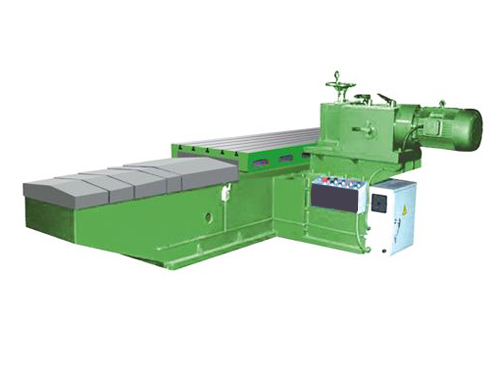

数控定梁龙门移动镗铣床故障分析与诊断

数控定梁龙门移动镗铣床作为大型重型细致数控机床,在机械加工区域发挥着重要作用。然而,由于其结构复杂、运行环境多样,难免会出现各种故障。及时准确地分析与诊断故障,对于确定设备正常运行、提升生产速率重要。

一、常见故障现象

(一)Z轴进给故障

例如某XK2725×120数控定梁龙门移动式镗铣床,在使用5年后出现让刀、表面粗糙度差及Z轴加工尺寸超差现象,且CNC无报警。该机床Z轴进给传动是由伺服电动机经过齿轮变速箱后驱动滚珠丝杠螺母机构将旋转的运动转化为滑枕部件的上下直线运动。这种故障可能影响加工精度和表面质量,导致产品不合格。

(二)X轴归故障率低

某数控定梁龙门移动镗铣床在搬迁后初次通电调试时,数控系统正常启动,机床驱动正常上电,在REF操作方式下,Y、Z轴归零正常,但机床X轴不能完成归零动作,机床报20002号报警:通道1的X轴零参考标记没找到。这会影响机床的定位精度和后续加工操作。

(三)沉、打刀现象

机床在工作的过程中经常会出现沉、打刀等现象,从而引发不正常的运转。这可能是由于高压齿轮和溢流阀失灵、泵老化而导致的压力调整的失控;也可能是滑枕和横梁在逐渐向上运行的时候,平衡系统的压力急剧下降,当平衡压力降到确定值时,滑枕和横梁向上的运动停止,此时就会出现向下的沉刀;如果平衡系统缺少了压力继电器和蓄能器的控制,也会导致其压力波动的进一步加大,进而引发沉、打刀现象。

二、故障分析方法

(一)从主机到电气

主机故障诊断相对简单,而数控系统以及电气故障的诊断难度大。大量的实际数据表明,数控龙门铣床的故障中,绝大部分是因为主机部分的失灵而造成的。所以,在故障诊断之前起先要考虑到排除机械性的故障。例如在分析Z轴进给故障时,先检查机械传动部件是否存在问题,如丝杠、螺母、轴承等是否有磨损、松动或间隙过大等情况。

(二)以外部到内部

随着数控龙门铣床技术的不断优良,车床本身故障率也变得越来越低,大部分的车床故障都是非系统本身原因造成的。维修人员要按照从外部到内部的原则进行排查,尽量避免对数控车床的随意启封、拆即,否则有可能扩大故障范围,导致数控车床的加工精度丧失、性能降低。如在处理X轴归故障率低时,先检查外部的光栅尺带是否损坏,而不是直接拆解机床内部的其他部件。

(三)简单到困难

当出现多种故障同时发生时,要先对简单的故障进行排除,然后解决难度大的故障。在排除某一难度大的故障时,也要从常见的原因开始考虑,然后分析较为复杂的原因。例如在分析沉、打刀现象时,先检查常见的压力调整部件,如高压齿轮、溢流阀和泵等是否存在问题,再考虑平衡系统的其他复杂因素。

三、故障诊断步骤

(一)伺服驱动系统检查

对于Z轴进给故障,经检查,伺服电动机运行平稳,伺服驱动系统参数设定、调整正确,CNC的位置跟随误差显示均在0~0.002mm之间,表明伺服系统工作正常。这有助于缩小故障范围,将问题聚焦在机械传动部分。

(二)机床相关几何精度检查

数控机床加工精度是由机床几何精度、位置精度和切削精度综合决定的。在用户现场,对出现加工精度误差的故障通常都需要行机床的几何精度检测。通过通用工量检具,现场对相关几何精度如主轴轴向窜动和径向跳动、主轴箱及滑枕移动对溜板导轨的平行度、主轴箱及滑枕移动对工作台面的垂直度等进行检测,以排除因主轴精度不足而造成的影响。

(三)丝杠支承部件的预紧消隙检查

数控机床加工过程中,会有丝杠轴向窜动现象,这种窜动是由多种间隙共同产生的,主要包括丝杠、滚珠、螺母三者之间的间隙(也称为反向间隙);丝杠支撑轴颈与轴承内圈之间的间隙、轴承本身内、外圈之间的间隙、轴承外圈等。在Z轴进给故障诊断中,通过调整丝杠轴锁紧螺母将支座压紧,可以去掉部分间隙,然后启动进给电动机,观察空载时进给轴电流是否在规定范围内,在润滑正常前提下,需再调整直至适当电流范围。