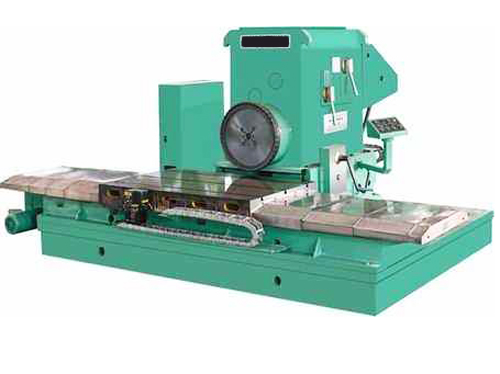

热门产品

MORE数控机床的故障排除讲解

在数控机床中,大部分故障可查资料,但有一部分故障,提供的报警信息不明确,或者没有报警,或者出现的周期长,没有规律,不定期,给检索分析带来了很多困难。对于这样的机床故障,分析具体情况,不怕心地寻找,而且检查时需要机械,电气,油压等方面的综合知识,否则,准确地找出故障的原因。

数控机床的故障排除

一、参数变愈,程序修正法:系统参数是决定系统功能的根据,如果参数设定错误,系统的故障和某些功能可能会无效。用户程序错误可能会导致停机。在这种情况下,您可以使用系统的块搜索功能来愈正所有错误并其正常工作。

二、备用部件替换方法:将不良电路板替换为好的备用部件,并进行相应的初始化启动,使机床投入正常运转,维修或修理不良部件是常用的排故方法。

三、初始化重置方法:通常,通过临时故障重置系统警报硬件或打开或关闭系统电源来解决故障。如果系统工作区断电,未安装电路板或由于电池不足而出现问题,则需要初始化系统。如果初始化后故障仍然存在,则在初始化系统之前记录数据的副本。

四、电源质量法:一般使用稳定的电源,以电源变动。对于高频干扰,可以使用电容滤波器法,通过这些防预性对策,可以减少电源板的故障。

五、维修信息跟踪法:根据实际设计缺陷所导致的意外故障,不断修改和改进系统软件或硬件。这些愈改将作为维护信息持续提供给维护人员。使用它作为故障诊断的依据,可正确且完整地进行故障诊断。

六、调节,优化调节方法:调节是简单的方法。通过电位计的调节,修正了系统故障。就像某工厂维修中那样,该系统的显示屏紊乱,调整后正常。例如,在某工厂,由于主轴的负荷扭矩大,驱动装置的斜升时间设定得小,因此主轴在启动时和制动时会产生带滑动。优化调整是系统实现伺服驱动系统与拖曳的机械系统匹配的综合调整方法,其方法简单,采用1台多线记录器或具有蓄积功能的双向示波器,分别观察命令与速度反馈或电流反馈的响应关系。通过调整速度调节器的比例系数和积分时间,使伺服系统在无振动的情况下达到具有高动态响应特性的操作状态。在现场没有示波器和录音机的情况下,根据经验,也就是调节使马达振荡后,向相反方向缓慢调节,直到没有振动为止。

数控机床选择复合加工的优点颇多。复合功能使数控机床显着提升了工件成品的生产速度,现今的机械加工愈趋向于精度不错、多品种、小批量、低成本、短周期和复杂化的加工,复合加工是数控机床的一个重要技术发展方向。复合加工的众多优点在自动化产品和技术在机床上将会得愈为普遍的应用。

要求数控机床在工件加工的整个过程中都要运转、定位,以减少工件在准备、加工、转的运、收储等各个环节占用的时间,综合提升工厂的生产速率,降低生产成本。复合功能使数控机床显着提升了工件成品的生产速度,能够去掉散列工序加工过程中的运输、装夹及等待时间,使加工周期缩短并降低加工车间的在制品数量。工件在机床上只有一次装夹定位,既减少了加工辅助时间,又提升了工件的加工精度。显然,复合加工机床对自动化产品的要求愈高。

数控机床属于一种加工设备,如果选购时没有注意一些细节问题,会造成很大的损失,下面为大家分享关于数控机床使用注意的五大问题:

一、装夹方便、夹具结构简单也是选择数控设备是需要考虑的一个因素。

二、机床结构取决于机床规格尺寸、加工工件的重量等因素的影响。

三、机床的工作精度与工序要求的加工精度相适应。根据零件的加工精度要求选择机床,如精度要求低的粗加工工序,应选择精度低的机床,精度要求高的精加工工序,应选用精度不错的机床。

四、数控机床主要规格的尺寸应与工件的轮廓尺寸相适应。即小的工件应当选择小规格的机床加工,而大的工件则选择大规格的机床加工,做到设备的正确使用。

五、机床的功率与刚度以及机动范围应与工序的性质和适当的切削用量相适应。如粗加工工序去掉的毛坯余量大,切削余量选得大,就要求机床有大的功率和好的刚度。