热门产品

MORE数控机床的故障分析与数控系统安装调试的注意事项

提高数控机床性水平仅建立性模型和评估性水平是远远不够的,还需要进行故障分析,找出其性的薄弱环节,并将其反馈给机床制造企业的设计、制造、装配、质保和售后等部门,以便采取有针对性的改进或预防措施,进而降低机床的故障发生频率,提性水平。通过对数控机床进行故障分析可以实现:

1、查清数控机床各部位的故障频率,找到故障频发的部位;

2、查清数控机床的故障模式频率,找到频发的故障模式,为进行FMECA分析提供依据;

3、查清引起数控机床故障产生的原因,找到关键故障原因,采取有针对性的改进措施;

4、对关键故障模式进行机理研究,对其采取性设计,从而降低此类故障发生频率或避免此类故障发生。

本章根据数控机床的结构特点对其进行了系统划分,并进行了故障分析、危害性和故障机理分析。

数控机床故障信息的收集

详实的数控机床故障信息是进行故障分析的基础。一般可通过数控机床实验室性试验和现场性试验来获得数控机床的故障信息。实验室性试验是模拟数控机床及其功能部件实际工况、主动激发故障的试验。其特点是试验周期短、试验条件可控,但受试验成本的限制,试验样本一般比较小,主要用于数控机床功能部件的性评估和验收试验。现场性试验是在数控机床使用现场进行的性试验,可以进行大样本试验,能够全部、充分地暴露故障,反映数控机床的性水平。现场试验的特点是试验周期长、工作条件艰苦、试验条件不可控,主要用于数控机床及其功能部件的性评估和性增长试验。

综上分析,数控机床现场性试验能够反映机床的实际使用状态,且能进行大样本试验,并能反映数控机床普遍存在的问题。本章进行故障分析的数据是通过现场性试验获得的。

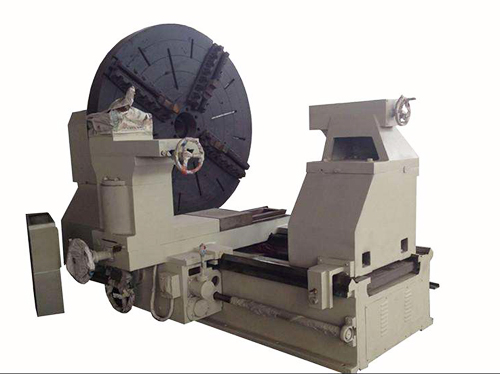

合理的子系统划分是进行数控机床故障分析的前提。一般按照功能共享、立和行业共识三个原则对机床进行子系统划分。普通数控机床一般分为:床身部件)、主轴系统、进给系统、刀架、卡盘、液压系统、气动系统、润滑系统、统、排屑系统、防护系统、数控系统、电气系统、伺服系统以及其他机床附件系统的代码和所含的基本组件、部件。

数控系统安装调试时应注意:1、数控机床地线的连接相当重要,良好的接地不仅对设备和人身的稳定重要,同时能减少电气干扰,机床的运行正常。地线一般都采用辐射式接地法,即数控系统电气柜中的信号地、框架地、机床地等连接到公共接地点上,公共接地点再与大地相连。数控系统电气柜与强电柜之间的接地电缆要足够粗。2、在机床通电前,根据电路图、按照各模块的电路连接,依次检查线路和各元器件的连接。检查变压器的初次级;开关电源的接线;继电器、接触器的线圈和触点的接线位置等。3、数控机床在通电之前要使用相序表检查三相总开关上口引入电源线相序是否正确,还要将伺服电机与机械负载脱开,否则一旦伺服电机电源线相序接错,会出现"飞车"故障,极易产生机械碰撞损坏机床。应在接通电源的同时,做好按压急停按钮的准备。4、如果正常可进行NC启动,观察数控系统的现象。全部正常后可以输入机床系统参数、伺服系统参数,传入PLC程序。关闭机床,然后将伺服电机与机械负载连接,进行机械与电气联调。5、在电气检查没有发现问题的情况下,依次按下列顺序进行通电检测:三线电源总开关的接通,检查电源是否正常,电源指示灯,观察电压表。依次接通各断路器,检查电压。检查开关电源,也就是交流220V转变为直流24V的入线及输出电压。如果发现问题,在没有解决之前,严禁进行下一步试验。6、在断电情况下进行如下检测:三相电源对地电阻测量、相间电阻的测量;单相电源对地电阻的测量。24V直流电源的对地电阻,两极电阻的测量。如果发现问题,在没有解决之前,严禁机床通电试验。