机器人行走轨道和系统之间连接情况检查

机器人行走轨道是自动化生产线中实现物料搬运、作业定位的关键基础设施,其与控制系统的连接是确定设备稳定运行的前提。若连接存在隐患,可能导致轨迹偏移、响应迟滞甚至停机故障。本文从机械连接、电气连接、通信协议、软件配置及环境适应性五个维度,系统梳理机器人行走轨道与系统间连接情况的检查要点。

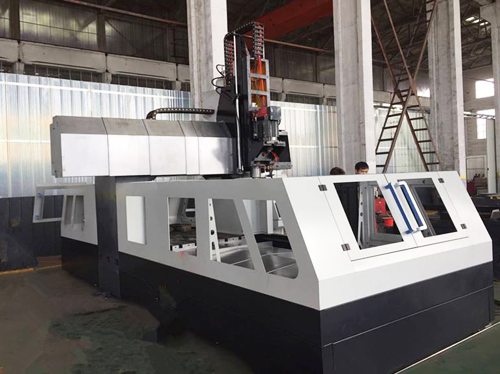

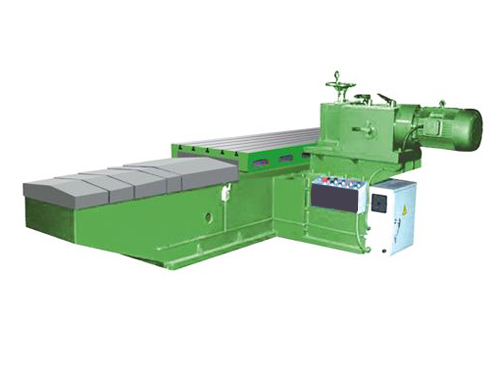

一、机械连接检查:结构稳固

机械连接是轨道与系统协同工作的基础,需主要检查轨道本体、驱动机构及安装部件的紧固状态。

轨道本体:观察轨道直线度与平整度,用手触摸轨道表面是否存在凹凸或毛刺,轻微变形可通过调整支撑脚修正,严重变形需替换轨道。检查轨道拼接处的对接间隙,若缝隙过大或错位,会导致机器人运行抖动,需重新校准对齐。

驱动机构:检查驱动电机与减速机的连接螺栓是否松动,联轴器是否对中,若存在偏心会加剧齿轮磨损。观察传动带或链条的张紧度,过松易打滑,过紧则增加负载,需通过调节装置调整至适当状态。

安装部件:检查轨道固定支架与地面的连接螺栓是否紧固,地脚是否平稳,避免因振动导致轨道位移。同时,确认机器人本体与轨道的连接卡扣或滑块是否锁紧,防止运行中脱落。

二、电气连接检查:确定信号传输

电气连接是轨道与控制系统通信的桥梁,需从电源、信号线及接地三方面展开排查。

电源线路:检查轨道驱动器的供电电缆是否破损,插头是否松动,关注大电流线路的接头处,若存在发热或变色,需紧固并涂抹导电膏降低接触电阻。确认电源电压是否稳定,避免因电压波动导致驱动器过载保护。

信号线路:检查编码器反馈线、限位开关线及急停信号线是否连接,线缆外皮是否磨损,若信号中断会导致机器人定位失效。通过示波器监测脉冲信号与方向信号的连续性,排除干扰或断线可能。

接地系统:检查轨道金属框架与控制柜的接地线是否连接,接地电阻是否符合要求,若接地不良会产生电磁干扰,影响通信稳定性。

三、通信协议检查:验证数据交互

通信协议是轨道与系统协同控制的“语言”,需确认双方是否采用兼容的通信方式。

协议类型:检查控制系统与轨道驱动器是否支持相同的通信协议,如现场总线、以太网或串口通信,若协议不匹配会导致数据无法解析。

参数配置:核对通信地址、波特率及数据格式等参数是否一致,错误的参数设置会引发通信超时或数据错乱。通过诊断软件读取通信日志,确认数据帧是否完整,有无丢包或重传现象。

同步机制:检查多轴联动时的时钟同步是否准确,若时钟偏差过大,会导致机器人轨迹与指令不同步,需调整同步周期或优化时钟源。

四、软件配置检查:校准控制逻辑

软件参数是轨道运行的“大脑”,需通过控制界面核查关键配置。

轨迹规划:确认系统生成的轨道轨迹是否与实际路径一致,若存在偏差需重新示教或修正模型参数。检查轨迹插补方式是否正确,如直线插补或圆弧插补,错误的插补方式会导致机器人运行不流畅。

速度与加速度:核对轨道运行的大速度与加速度是否在设备允许范围内,超限设置可能触发过载保护。观察机器人启动与停止时的平滑性,若出现冲击或振动,需调整加减速时间常数。

稳定参数:检查软件中的稳定区域设置是否正确,如限位阈值、碰撞检测好用度等,若参数过于宽松会导致稳定隐患,过于敏感则易引发误报警。

五、环境适应性检查:应对外部干扰

环境因素是影响连接稳定性的外部变量,需评估轨道运行区域的环境条件。

温度与湿度:检查轨道周围是否存在高温源或潮湿区域,若环境温度过高会导致电机过热,湿度过大会加速电气元件氧化。需要时增加散热装置或具体以临床效果为主设备。

电磁干扰:观察轨道附近是否存在大功率设备或无线信号源,若电磁干扰过强会导致通信中断,需通过屏蔽电缆或增加滤波器降低干扰。

机械振动:检查轨道安装基础是否稳固,若周边设备振动过大,会通过地面传导至轨道,导致连接松动,需采取减振措施。

六、检查后文档记录:追溯与优化

完成检查后,需详细记录连接状态、异常现象及处理措施,形成检查报告。拍摄关键部位照片,标注连接松动或磨损位置,为后续维护提供参考。同时,分析故障是否具有重复性,若同一连接点多次出现问题,需深入排查设计或制造缺陷。

通过系统化的连接情况检查,可准确定位机器人行走轨道与系统间的协同问题,避免因连接失效导致的生产中断。检查过程需遵循“先机械后电气、先局部后整体”的原则,优先处理直接影响稳定的连接隐患,为机器人稳定运行提供确定。