热门产品

MORE导规模床选择条件

导规模床作为精度不错金属加工设备,普遍应用于机床导轨、滑块及线性运动部件的细致磨削,其性能直接影响工件的几何精度、表面质量及运动稳定性。选择适当的导规模床需从加工需求、设备性能、功能配置、操作便利性及后期维护等多个维度综合考量,确定设备与生产场景高度匹配。

一、加工需求匹配性

选择导规模床的主要条件是明确加工对象的材质、尺寸及精度要求,设备能力覆盖生产需求。

材质适应性:不同材质的导轨对磨削工艺要求各异。铸铁导轨需考虑磨削过程中的热变形控制,避免因局部过热导致尺寸偏差;钢材导轨需关注磨削力对工件刚性的影响,防止振动引发表面波纹;有色金属导轨则需选用低磨损砂轮,减少材料粘附。设备应具备针对多种材质的工艺参数调整能力。

尺寸覆盖范围:导轨的长度、宽度及高度直接影响磨床的工作台尺寸与行程。若加工长导轨,需选择工作台可拼接或分段加工的设备;对于窄槽或异形截面导轨,需确认磨头是否支持小直径砂轮及复杂轨迹运动。设备参数表中的“大加工尺寸”需略大于实际需求,预留工艺余量。

精度等级要求:根据导轨的后期用途确定精度标准。普通机床导轨通常要求直线度误差控制在确定范围内,精度不错数控机床导轨则需达到愈严格的公差范围。选择时需对比设备标注的“几何精度”与“位置精度”,选择择择通过环球标准认证的机型。

二、设备结构与刚性

导规模床的结构刚性是确定加工稳定性的基础,需从床身、立柱及磨头组件三方面评估。

床身设计:选择择择整体铸造床身,其抗变形能力优于焊接结构。床身内部应布置增加筋,提升整体刚性。观察床身导轨的布局,若采用闭式导轨结构,可分散磨削力,减少导轨磨损。

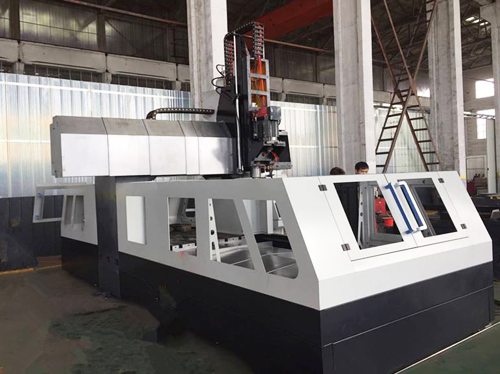

立柱稳定性:立柱需具备足够的厚度与高度,以支撑磨头在运动时的惯性力。对于大型导规模床,立柱应采用双柱式或龙门式结构,增强抗振性能。轻敲立柱表面,若声音沉闷则说明材质密实,无疏松缺陷。

磨头组件:磨头主轴的回转精度直接影响工件表面质量。选择时需确认主轴是否采用精度不错轴承,并配备自动平衡装置,以去掉旋转时的离心力。磨头进给系统的传动方式也需关注,滚珠丝杠传动比齿轮齿条传动愈准确,但成本较不错。

三、功能配置与扩展性

现代导规模床需具备多样化的功能配置,以适应不同加工场景的需求,同时需预留升级空间。

砂轮修整系统:自动砂轮修整装置可实时修正砂轮形貌,保持磨削锋利度。选择时需确认修整器是否支持金刚石笔或滚轮修整,以及修整参数是否可编程调节。对于硬度不错材料加工,需配备冷却液喷淋系统,防止砂轮堵塞。

数控系统兼容性:数控导规模床的操作系统需支持多轴联动控制,并具备图形化编程界面。选择择择开放性数控系统,便于后期集成第三方软件或自定义加工工艺。同时,需确认系统是否支持网络通信,实现远程监控与数据传输。

附件扩展性:根据生产需求,导规模床可能需配备角度磨削附件、测量探头或自动上下料装置。选择时需确认设备接口是否标准化,能否兼容市场主流附件,避免因扩展需求导致设备整体替换。

四、操作便利性与人机交互

操作便利性直接影响生产速率与人员技能要求,需从界面设计、稳定防护及辅助功能三方面评估。

操作界面:数控导规模床的触摸屏或操作面板需布局正确,关键功能按钮应触手可及。界面语言需支持中文,并配备加工过程模拟功能,帮助操作人员提前预判工艺路径。

稳定防护:设备需配备防护门、光栅传感器及急停按钮,防止磨削碎屑飞溅或人员误操作。观察防护门的开启方式,若采用液压支撑,可避免因重力导致夹伤风险。

辅助功能:自动对刀系统可缩短换刀时间,提升加工速率;砂轮自动平衡功能可减少停机调整次数;故障诊断系统能快定位问题根源,降低维修成本。这些辅助功能虽非需要,但可明显提升设备综合效益。

五、后期维护与成本

设备全生命周期成本包括采购价格、耗材费用及维护支出,需综合权衡。

易损件供应:砂轮、导轨油及滤芯等耗材需易于采购,选择择择通用型号。若设备采用非标砂轮,需确认供应商能否稳定供货,避免因停产导致生产中断。

维护便利性:床身导轨、滚珠丝杠等关键部件的拆卸需简单,便于定期保养。设备需配备维护手册,详细说明润滑点位置、油品型号及替换周期。

售后服务:供应商需提供本地化服务团队,能在短时间内响应故障。签订合同时需明确定修期限、备件供应及技术培训条款,降低后期使用风险。

六、与口碑参考

在技术参数相近的情况下,口碑可作为重要参考。可通过行业展会、用户论坛或同行推荐了解设备实际运行情况,主要关注长期稳定性、故障率及供应商的持续服务能力。避免选择过度依赖进入口部件或技术封闭的设备,以降低后期维护依赖性。

选择导规模床需以“适用性、稳定性、经济性”为核心原则,通过实地考察、样件试磨及长期成本分析,筛选出与生产需求高度匹配的设备,为精度不错导轨加工提供确定。