热门产品

MORE机械滑台故障及精度要求

机械滑台结构简单,操作方便,在很大程度上解决了复杂工程的简单操作,从而提升了经济效益,降低了成本,是机械行业不可少的母机产品,他可根据客户的要求设计生产,达到多样化产品,滑台分为机械滑台,数控滑台,十字滑台,立式滑台,多样化量板式式产品来达到客户的要求。

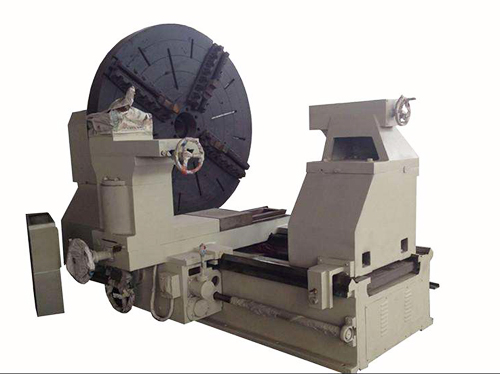

机械滑台是机床上的主要的部件,机械滑台主要是由床身、滑板、丝杠及变速箱,电机这些部件组成,滑板在床身上做纵向运动,丝杠传动加上变速箱的作用,可以多种的运动速度。其特点是进给系统通过电机带动滚珠丝杆,去掉守旧的齿轮,这一改进使滑台运动为稳定,同时减少错误传动,提升精度,采用的轴承可以承受双向载荷,并且成本便宜,整体结构稳定性好。

机械滑台按形状又分A、B型,材质采用灰铁250铸铁或镶刚结构,具有普通级和级两种精度。A型为双矩型导轨,一般用于粗加工,B型为一山一矩合型导轨,用于精加工。机械滑台外形美观、设计正确、钢性好、性能,是组合机床和自动线较理想的基础动力部件。机床可以根据客户的要求或零部件的需要来为客户设计测绘滑台。

机械滑台的精度要求:

1、根据需要选择,从1KG-60KG均有相应机型。

2、运动精度,每米高可达0.02mm。

3、驱动系统,一般有伺服电机或步进电机驱动。

根据不同的需要和结合加工的图纸要求,守旧的加工无法达到足够的精度要求。比如,我们在加工要求精度比较不错的配合零件时,这就往往在数控机床来加工完成。配合件在手工编程时要特别注意配合公差的问题,所谓的公差就是指加工完成之后,得加工精度在图纸指定的范围之内,而零件之间能够彼此结合起来。因此,我们在手工编程时应注意以下问题:

1、正确选择程序原点:在数控车削编程时,要选择工件上的一点作为数控程序原点,并以此为原点建立一个工件坐标系。工件坐标系的正确确定,对数控编程及加工时的工件找正都很重要。程序原点的选择要尽量达到程序编制简单,尺寸换算少,引起的加工误差小等条件。为了提升零件加工精度,方便计算和编程,我们通常将程序原点设定在工件轴线与工件前端面、后端面、卡爪前端面的交点上,尽量使编程基准与设计、装配基准重合。

2、选择进给路线:进给路线是刀具在整个加工工序中的运动轨迹,即刀具从对刀点开始进给运动起,直到结束加工程序后退刀返回该点及所经过的路径,是编写程序的重要依据之一。正确地选择进给路线对于数控加工是很重要的。

3、灵活使用特别G代码,确定零件的加工质量和精度。

4、准确掌握各种循环切削指令的加工特点及其对工件加工精度所产生的影响,并进行正确选用在FANUC0-TD数控系统中,数控车床有十多种切削循环加工指令,各种指令都有各自的加工特点,工件加工后的加工精度也有所不同,各自的编程方法也不同,我们在选择的时候要仔细分析,正确选用,争取加工出精度不错的零件。

为提升加工速率,应尽可能选用率的刀具和刀柄。如粗镗孔可选用双刃镗刀刀柄,既可提升加工速率,又有利于减少切削振动;选用不错弹簧夹头不仅可以夹持直柄刀具,也可通过接杆夹持带孔刀具等。

对于批量大、加工复杂的典型工件,应尽可能选用复合刀具。尽管复合刀具与刀柄价格较为昂贵,但在加工中心上采用复合刀具加工,可把多道工序合并成一道工序、由一把刀具完成,有利于减少加工时间和换刀次数,明显提升生产速率。对于一些特别零件还可考虑采用不错设计的复合刀柄。