热门产品

MORE机床的八大特点和设计原则

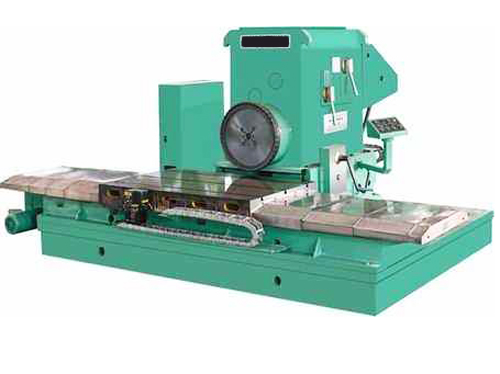

机床具有的明显特点

一、有利于管理现代化采用机床有利于向计算机控制与管理生产方面发展,为实现生产过程自动化创造了条件。

二、劳动条件好机床机动化程度高,操作人员劳动强度降低,工作环境好。

三、高生产率本身的精度不错、刚性大,可选择有利的加工用量,生产率不错,一般为普通机床的3-5倍,对某些复杂零件的加工,生产速率可以提升十几倍甚至几十倍。

四、维修困难机床是典型的机电一体化产品,技术含量高,对维修人员的技术要求很高。

五、高柔性加工对象改变时,一般只需要愈改数控程序,体现出很好的适应性,可节省生产准备时间。在基础上,可以组成具有愈高柔性的自动化制造系统-FMS。

六、生产准备工作复杂由于整个加工过程采用程序控制,数控加工的前期准备工作较为复杂,包含工艺确定、程序编制等。

七、适合于复杂异形零件的加工机床具有的明显特点可以完成普通机床难以完成或根本不能加工的复杂零件的加工,因此在宇航、造船、模具等加工业中普遍应用。

八、加工稳定实现计算机控制,排除人为误差,零件的加工一致性好,质量稳定。

机床虽然也有普通机床所具有的床身、立柱、导轨、工作台、刀架等部件,但为了与机床的高加工精度、切削相匹配,对机床主机部分的结构设计还提出了、高刚度、低惯量、低摩擦、高谐振频率、适当的阻尼比等要求。因此机床的关键部件在结构设计中与普通机床相比有重大变化。主传动系统实现各种刀具和工件所需的切削功率,且在尽可能大的转速范围内恒功率输出,同时为使机床能获得切削速度,主传动须在较宽的范围内实现无级变速。

现行机床采用的直流或交流无级调速主轴电机,较普通机床的机械分级变速传动链大为简化。对加工精度有直接影响的主轴组件的精度、刚度、抗振性和热变形性能要求,可以通过主轴组件的结构设计和正确的轴承组合及选用轴承加以。为提升生产率和自动化程度,主轴上的卡盘有刀具或工件的自动夹紧、放松、切屑清理及卡盘准松机构。

机床的进给系统是由伺服电机驱动,通过滚珠丝杠带动刀具或工件完成各坐标方向的进给运动。为确定进给系统的传动精度和工作稳定性,在设计机械装置时,以低摩擦、低惯量、高刚度为原则,具体措施有:

一、通过消隙装置齿轮、丝杠、联轴器的传动间隙;

二、采用大扭矩、宽调速的伺服电机直接与丝杠相联接,缩短和简化进给传动链;

三、依人机工程学宜人性原则设计的桌面式或悬挂式数控操作面板,是机床与操作者联系和信息交流的界面,指示灯、按钮、按键排列的设计,既适合人的操作特性,又利于人机间的协调与交流,通过视觉良好的键面色彩,标准化的象形符号,能准确反映和传递两者间的信息。另外,采用触摸屏操作使得人机界面加友好,加工过程的动态实时显示,使加工过程加直观,操作加容易。

四、对滚动导轨和丝杠预加载荷,预拉伸。机床的外观大都采用线型简洁的板块组合式全封闭防护罩,配备有现代特征的集操作、显示、控制于一体的操作面板,淘汰了普通机床各种操作手柄、手轮和线型复杂零散的多面型表面形态。防护罩可防止高压、大流量冷却液及铁屑飞溅、减少粉尘入侵,隔音降噪,有利于机床的精度保持和环境保护,体现了机、电、液一体化的特点;的数控数显装置;对机床的精度和刚度使用的性、防护性及环保等有严格要求;采用标准的刀具系统及安装位置正确的自动换刀装置;采用整套商品化、标准化的新型配套件、自动排屑、润滑和冷却装置等。

五、体化加工设备。它与普通机床相比,其性是显而易见的,不仅零件加工,产品质量稳定,且自动化程度,可减轻工人的体力劳动强度,提升了生产速率,特别值得一提的是机床可完成普通机床难以完成或根本不能加工的复杂曲面的零件加工,因而机床在机械制造业中的地位愈来愈显得重要。机床体现了当前世界机床技术进步的主流,是衡量机械制造工艺水平的重要指标,在柔性生产和计算机集成制造等制造技术中起着重要的基础核心作用。因此,如何的使用机床是一个很重要的问题。